QUEM SOMOS

Desde 1977, a Melinox transforma a excelência do aço inoxidável (Inox 304 e 316) em confiabilidade inegociável.

Somos a força silenciosa que fornece as conexões que o seu projeto precisa para resistir ao tempo e à corrosão. Mais de quatro décadas de experiência comprovam: a verdadeira resistência está em nossos detalhes.

Saiba Mais

SEGMENTOS ATENDIDOS

Equipamentos Médico-hospitalares

Mineração

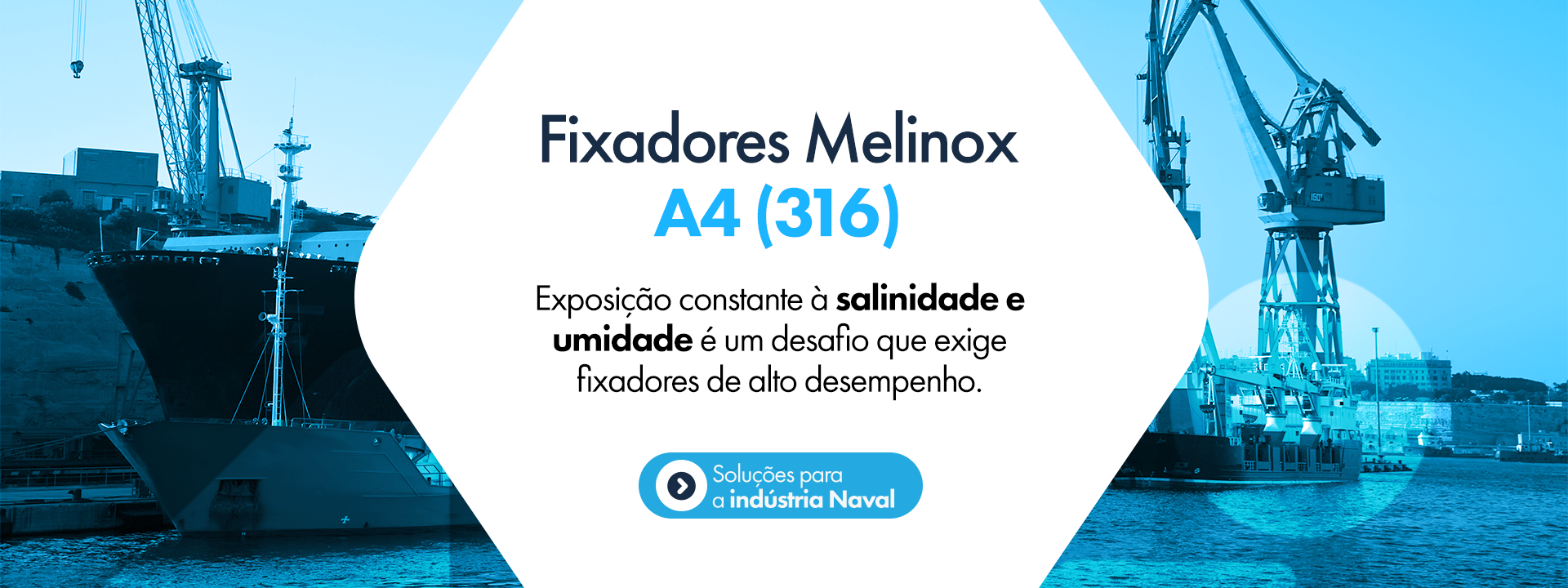

Transportes Naval, Aeronáutica, Ferroviário

Petroquímica

Construções Civil

Química / Farmacêutica

Máquinas para Indústrias Alimentícias e de Bebidas

Papel e Celulose

Automação / Robótica

Ind. Bélica e Nuclear

Aparelhos Ortopédicos

Eletro-eletrônica / Eletro-domésticos

Automobilística e Autopeças

Telecomunicações

Inds. Mecânicas e Metalúrgicas em Geral

Indústria moveleira